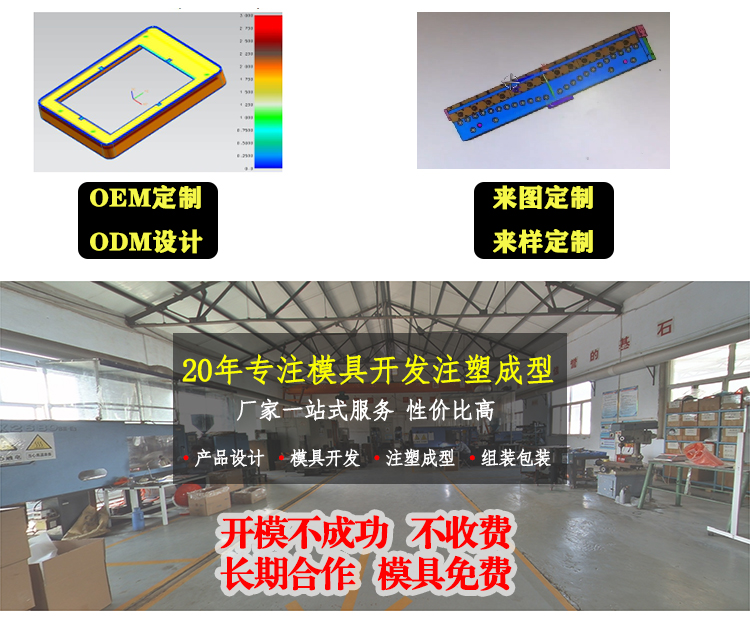

我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

注塑模具的結構形式和加工質量直接影響塑件的質量和生產效率。模具生產過程中的故障有很多種。以下是幾種常見故障的解決方案。

澆口脫模困難:在注塑過程中,澆口粘在澆口套上,不易脫落。開模時,產品有裂紋損壞。另外,操作人員在脫模前必須用銅棒將其從噴嘴中敲出使其松動,這嚴重影響了生產效率。造成這種故障的主要原因是澆口錐孔光潔度差,內孔圓周方向有刀痕。另外,材料太軟,使用一段時間后錐孔小端變形或損壞,水口球面弧度太小,導致澆口材料在此處產生鉚頭。澆口套錐孔加工難度大,應盡量采用標準件。如果需要自己加工,還應制作或購買專用鉸刀。錐孔需要磨削到Ra0.4以下。此外,設置澆口拉桿或澆口頂出機構。

導柱損壞:導柱在注塑模具中主要起導向作用,保證型芯和型腔的成型面在任何情況下都不會相互接觸,導柱不能作為受力部件或用于定位。在以下幾種情況下,動模和定模在注射時會產生巨大的橫向偏轉力:當塑件壁厚不均勻時,材料通過厚壁的流量大,壓力大在這里生成;塑件的側面是不對稱的,例如具有階梯分型面的模具,相對兩側的背壓不相等。

動、定模偏移:對于大型模具,由于各方向的填充率不同,以及裝模時模具自重的影響,會出現動、定模偏移。在這些情況下,注射時導柱會受到橫向偏移力,開模時導柱表面會粗糙和損壞。為了解決上述問題,在模具分型面的四個側面各增加一個高強度定位鍵。方便有效的方法是使用圓柱鑰匙。導孔與分型面的垂直度非常重要。加工過程中動、定模夾緊到位,鏜床一次精加工,可保證動、定模孔的同心度,將垂直度誤差降到較低。這此外,導柱和導套的熱處理硬度必須符合設計要求。

動模板彎曲:注塑模具注射時,型腔內的熔融塑料產生巨大的背壓,一般為600-1000kg/cm2。模具制造商有時不注意這個問題,經常改變原來的設計尺寸,或者用低強度的鋼板代替動模板。在帶頂桿頂桿的模具中,由于兩側座之間的跨度大,注射時模板向下彎曲。因此,活動模板必須采用優質鋼材,厚度足夠,不得使用A3等低強度鋼板。必要時可在活動模板下設置支撐柱或支撐塊,以減少模板厚度,提高承載能力。 .

精密注塑模具根據澆注系統類型的不同可分為三種。熱流道模具,熱流道系統又稱熱流道系統,主要由熱澆道套、熱流道板、溫控電箱等組成。我們常見的熱流道系統有單點熱澆口和多點熱澆口兩種。單點熱澆口采用單熱澆口套筒將熔融塑料直接注入型腔,適用于單型腔單澆口的塑料模具;適用于單腔多點進料或多腔模具。這類模具的結構與精澆口大致相同,比較大的區別是流道在一個或多個恒溫的熱流道板和熱噴嘴中,沒有冷料脫模,而流道和澆口直接在產品上,所以流道不需要脫模。在價格更高、產品要求更高的情況下,設計加工難度大,模具成本較高。

熔接縫表觀在充模方式里,熔接縫是指各流體前端相遇時的一條線。特別是塑料模具有高拋光表面的地方,制品上的熔接縫很象一條刮痕或一條槽,尤其是在顏色深或透明的制品上更明顯。熔接縫的位置總是在料流方向上。?物理原因? 熔接縫形成的地方為熔料的細流分叉并又連接在一起的地方,最典

1、節約原材料,降低成本。2、縮短成型周期,提高機器效率3、改善制品表面質量和力學性能。4、不必用三板式模具即可以使用點澆口。5、可經濟地以側澆口成型單個制品。6、提高自動化程度。7、可用針閥式澆口控制澆口封凍。8、多模腔模具的注塑件質量一致。9、提高注塑制品表面美觀度。10、可以使用較小的注塑壓力,可以有效降

塑料制品廠生產的注塑產品溶解痕是不能避免的,只是能夠避免不明顯,不能完全消除。如果是不明顯的熔接痕,也不會影響電鍍。從形成熔接痕的原因而言,要減少熔接痕,就要降低注射或擠出過程中物料的“分流后匯合”現象發生的可能性。為了減少并消除這一現象,有如下方法:1)提高模具溫度2)調整

產生氣泡在原料方面的原因分析:(1) 如原料中水分含量過多,或易揮發成分超標,它們受熱后會產生大量氣體,給塑料模具的排氣系統增加額外負擔,若不能駕駛排走,它們會混入熔體中,生成氣泡。對此,應將這些原料進行預干燥處理。、(2) 若原料的顆粒太小或粒徑差異較大,使得在供料過程中混入空氣太多,氣體進入熔體的機會增

加工收縮痕塑料加工收縮問題是塑料加工中最常見的問題之一,對表面質量要求高的塑料制品,收縮更是棘手的問題。因此隨著塑料加工工藝的不斷完善,以最大限度地減少塑料加工收縮問題,提高產品質量勢在必行在塑料加工注塑塑料部件較厚位置,如筋肋或突起處形成的收縮要比鄰近位置更嚴重,這是由于較厚區域的冷卻速度要比周圍